1.伝送線路シミュレータ

電子機器の動作速度の高速化に伴い、伝送線路シミュレータが多く使われるようになって来ました。

しかし、伝送線路シミュレータも実に簡単に「間違えた結果」を出力します。しかも、電子機器は進歩が急で、信号スピードはどんどん速くなり、伝送線路シミュレータも毎年のように機能アップしたり、精度向上をした、新製品、新バージョンが出てきます。ソフトが新しくなると、新しいバグが出る可能性も高くなり、新機能を使いこなすためのノウハウも必要となります。

伝送線路シミュレータソフトやバージョンの違い、ちょっとした設定の違いで、出力結果は、全く違ったものとなります。

では、この簡単に「間違えた結果が出る」伝送線路シミュレータは使い物になって、シミュレーション結果が信用できるのでしょうか?

使い方を間違えなければ、伝送線路シミュレータの結果は信頼できるものですし、伝送線路シミュレータは有用なツールです。

2.伝送線路シミュレータの使い方

間違えのない伝送線路シミュレータの使い方はどのようなものかイメージがつきますでしょうか。

- 使う目的と対象を明確にし、目的に合ったシミュレータとモデルを使う。

- 使うシミュレータとモデルの性能、限界を良く理解して使う。

- シミュレーション結果は盲信せず、必ず結果の検証をする。

このような事に気をつけて、シミュレータの有用性と限界をわきまえて使いこなせば、伝送線路シミュレータは非常に有用で、効果的なツールとなります。

シミュレータは道具です。道具は使いようで、役立つ薬にもなりますが、害をなす毒にもなります。

3.伝送線路シミュレータを使う目的

伝送線路シミュレータは、主に3つの目的で使われます。

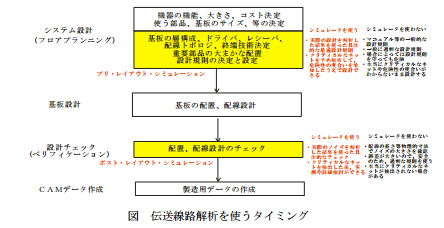

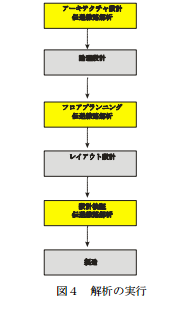

先ず第一に、基本的な配線設計規則を作成するためにシミュレータが使われます。PCI Express (PCIe)やDDR3、USB3.0などといった新しい高速信号は、まず、規格の標準化が行われます。

通常、規格が決まってから、1年から2年程度経ってから、実際の製品設計が始まります。これは、新しい規格に対応する部品が揃わないと、システムの設計が出来ないので、部品の出現を待っている期間です。この間、部品の仕様などが決まった時点で、伝送線路シミュレーションを実行して、実際の設計に備えておきます。

高速信号の規格では、通常、基板のレイアウトのための設計規則も含めた、規格化が行われる場合が多く有ります。しかし、この規格だけでは実際の設計は出来ません。必ず、新しい規格の設計に対しては、設計を開始する前に設計規則が決まっていないと、設計は出来ません。

次の解析はフロアプランニングとか、プリレイアウト解析と呼ばれる解析席です。フロアプランニングというのは、論理回路設計の時点で、論理設計と共同で行ったり、論理設計と平行して行う解析です。終端抵抗の方式が変われば回路図が変化します。

これは、論理回路図作成の段階で論理設計者が決めるよりも、伝送設計をして、最適な終端方式を決めた方が効率よく、品質の高い設計が出来ます。

ASICのピン配置の決定も、作動信号やバス配線が、交叉しないで、同じ長さに配線できるように決めなければなりません。これは、ASICのパッケージ設計者とSIエンジニア、基板レイアウト設計者が共同作業で決定すると最も良い設計が出来ます。

このように、異なる技術者が共同で設計することを協調設計といいます。

協調設計をしない場合でも、論理回路設計が終了した時点で、いきなり、基板の設計を始めるのではなく、バスや高速信号に関わる部品の配置を大体決めて、SI解析を行うと品質の良いレイアウト設計が出来ます。

この基板のレイアウト設計をする前に実行する伝送線路解析をフロアプランとかプリ・レイアウト・シミュレーションと呼びます。フロアプランは、部品の大まかなレイアウトや配線の方向や配線規則や層構成も決定します。

プリ・レイアウト・シミュレーションは、ある程度規則やレイアウトが決まった時点での配線の特性インピーダンスと、必要な配線層数の見積もりから、終端技術の決定、一筆書き配線やスター配線などの配線トポロジー、ドライバやレシーバの決定などを行うことを呼びます。

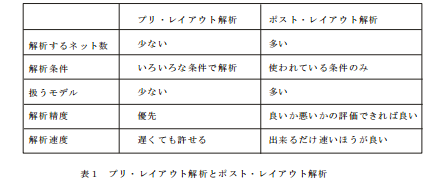

このようなフロアプランや、プリレイアウト解析を行うためには、いろいろな条件を変えて、最適の設計を探るような手法を使います。また、解析対象としては、高速バスやクロックラインなど、特に注意すべきネットやバスを選びます。

このように、この解析では、一部のネットを重点的に詳細な解析を行います。

最後に、基板の配置、配線設計が終わった時点での設計確認のための、検証(ベリフィケーション)解析を行います。終端抵抗の挿入位置や、配線の長さ、配線トポロジーが正しいかどうか、物理的なチェックだけではなく、シミュレータを使って、より精度の高いチェックを行います。

検証解析では、解析対象ネットに対して、特定のネットだけを抽出して解析するか、出来るだけ多くのネットをチェックするかの選択があります。設計の確認という解析の主旨からは、出来るだけ多くのネットのチェックが出来たほうが良いということになります。

更に、この解析では、実際の基板のレイアウト状態をシミュレーションのモデルにする必要があります。このためには、基板のレイアウトCADの設計情報を取り込んで、シミュレーションのためのモデル化をする必要があります。その代わり、いろいろ条件を変えて解析をするような必要はありません。

多くのネットを解析する必要場あるので、バッチ処理で、短時間に多くのネットが解析できる必要があります。

このように、基板のレイアウト設計をした後に実行する伝送線路解析をポスト・レイアウト・シミュレーションと呼びます。

細かく分ければ、この解析で発見された不良ネットや危険ネットを、更に詳しく解析するのか、ワークアラウンドの方法を解析で探るのか、など、細かい運用でシミュレータへの要求は変わります。

このように、大きく分けて、構想設計段階、基板設計の前と後の3回のタイミングで伝送線路解析が実行さます。

また、解析の目的が異なるので、各々の解析に要求される機能は各々、少し違います。

4.シミュレータとモデルの特徴

このように、伝送線路シミュレータと言っても、使う目的によって要求される機能が少し違います。これに合わせて、いろいろな会社から価格、性能、目的の異なる伝送線路シミュレータが商品化されています。

中には、プリ・レイアウト・シミュレーションに適した機種とか、ポスト・レイアウト・シミュレーションに適した機種、どちらにも使える機種、層構成の検討だけに特化した機種、基板のレイアウト情報とシミュレーションのモデル化だけに特化した機種など、いろいろあります。

また、解析に使うモデルも、ドライバやレシーバの素子モデルとして、SpiceモデルやIBISモデルが代表的です。より高速信号解析に対してはSパラメータと呼ばれるモデルが使われることもあります。また、配線や部品パッケージのモデル化は、シミュレータの付随機能であったり、モデル化専用ソフトが在ったりします。

機能、精度、使い勝手、使えるモデルの種類などと、シミュレーションを使う目的、用途などが一致したシミュレータを選択します。

SpiceモデルやIBISモデルといった、素子モデルは業界標準で、モデル化の精度や限界ははっきりしています。しかし、シミュレータの機能や精度、配線のモデル化機能などについては、シミュレータの開発ベンダがブラックボックス化していて、なかなか詳細な内容がわかりません。例えば、高精度のモデルが使える機能があっても、内部で、高精度のモデルを簡易モデルに変換して解析しているのでは、解析の精度は上がりません。

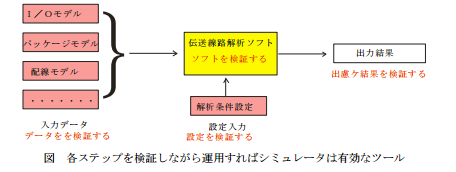

シミュレータの精度や機能をシミュレーション結果の検証を通して良く理解しておくことが重要です。シミュレータの精度や機能、限界を理解したうえで、使用目的にあった運用をします。

5.出力結果の検証

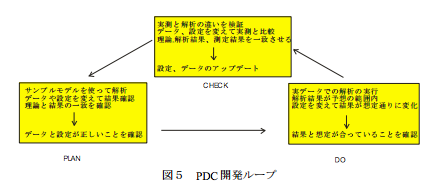

シミュレータを使う手順は、一般の仕事と同様、P-D-C( Plan-Design-Check)サイクルが基本となります。

つまり、実際のシミュレーションを開始する前に、解析の内容を良く理解して、大体の結果の予想を立てます。また、解析条件やモデルをどのように変更すれば、どのように結果が変化するかも予想します。この時、既に検証済みのモデルや設定条件と解析すべきモデルや条件を組み合わせて、モデルや条件の検証をしておきます。

次に実際の解析を行います。この時点で解析結果を分析し、解析結果が事前に想定した範囲内にあるかどうかを確認します。同時に、モデルや解析条件をいくつか変えた解析をして、この解析結果が想定したように変化することを確認します。もし、これらの結果が想定と違ったら、このような結果が出た理由を考え、モデルや設定をチェックします。その結果によっては、モデルや設定の手直しが必要となる場合もあります。

また、可能であれば、異なるシミュレータや異なるバージョンのソフトを使って解析結果を検証することも、結果の信頼性を上げるためには有効です。

多くの場合はここまでですが、この後にCheck=確認の工程があれば、理想的な開発サイクルになります。

実際の基板を試作し、解析結果と実測結果の検証を行います。実測結果により、解析モデルや設定のチューンアップを行い、次回のシミュレーションでは、これらのモデルや設定は、検証済みの解析条件として使用することが出来るようにします。

しかし、この段階で、簡単に実測結果が正しい、シミュレーション結果に誤差がある、と、判断してはいけません。高速信号に対するノイズの測定は非常に難しく、場合によっては、シミュレーションのほうが制度が高い場合もあります。

普通、実測を行うためには、外乱ノイズが入り込まないような、測定用のテスト基板や、外乱ノイズを測定するための測定基板を作成したりして、目的の部分だけの測定ができるようにします。

このような測定基板の設計や作成、正確なターゲットだけの測定などには、高度な知識と経験、目的にあった測定器などが必要とされます。